Rapport d'étude | Controverses minières - Volet 2 · Mine secondaire et recyclage

Les organisations internationales, nationales ou régionales recommandent fréquemment de prioriser la mine secondaire (valorisation des ressources métalliques contenues dans les produits mis au rebut) par rapport à la mine primaire (valorisation des ressources métalliques contenues dans les minerais). Dans ce cadre, la mine secondaire et les concepts associés sont régulièrement présentés comme un modèle alternatif permettant de maintenir les paradigmes socio-économiques actuels tout en réduisant la consommation de ressources et l’empreinte environnementale associée.

Le présent tome évalue cette assertion à la lumière des réalités des filières secondaires (réutilisation, refabrication et recyclage) et des mesures de gestion des déchets (hiérarchie des R, incluant la réduction). L’efficacité de ces filières et mesures en termes de réduction des impacts environnementaux et en termes de "circularité" est analysée afin de discuter le bien-fondé de leur priorisation par rapport à la mine primaire. Cette étude décrit également les facteurs techniques et économiques qui expliquent pourquoi l’offre secondaire est actuellement insuffisante pour répondre à la demande métallique et met en exergue les leviers qui pourraient être activés afin que cette dernière tendance soit inversée à l’avenir, c’est-à-dire que la mine secondaire représente une part substantielle de la production métallique.

| ► Le rapport est disponible au lien suivant et téléchargeable en bas de page. Les résultats de l'étude sont détaillés et sourcés dans le rapport d'étude, seule une synthèse est dressée ici. |

• Les déchets métalliques constituent un gisement complexe et difficile à valoriser

De façon générale, le modèle de production privilégié à l’international conduit à une accumulation de produits, dont le renouvellement est permis par des relais technologiques réguliers. Parallèlement, la durée de vie des produits ne cesse de décroître, principalement sous l’effet d’obsolescences programmée et fonctionnelle élevées. Dans ce contexte, les concepteurs de produits cherchent continuellement à améliorer les performances et la fiabilité de leurs produits et à créer de nouveaux produits pour de nouvelles applications, tout en augmentant les rendements de production et en diminuant les coûts. Ces tendances économiques et technologiques conduisent à une complexification de la composition des produits qui se traduit par une association de nombreux composants et matériaux, la sollicitation de plusieurs dizaines de substances (pratiquement tous les éléments chimiques stables), le développement d’alliages de plus en plus sophistiqués, et la multiplication de matériaux complexes tels que les matériaux composites métaux-plastiques et les matrices dopées. Le gisement secondaire intègre ainsi des quantités grandissantes de produits constamment renouvelés, présentant des compositions matérielles particulièrement variées et complexes, ce qui limite nécessairement les possibilités de réutilisation, de refabrication et de recyclage.

Le recyclage consiste à traiter les produits ou les composants en fin de vie pour récupérer les matériaux (voire les substances) contenus, en les réintégrant dans le système productif. Il ne se résume pas à un procédé spécifique, mais regroupe un ensemble d’activités portant sur de nombreuses catégories de déchets et de nombreuses filières métalliques, qui s’organisent selon trois étapes : la collecte, le prétraitement et le traitement. Ces étapes sont contraintes par une offre de déchets qui s’avère complexe et fluctuante, en raison de trois phénomènes : la complexification du gisement secondaire susmentionnée, l’absence d’effet d’échelle et la dispersion géographique des déchets. Étant donné que les choix techniques et technologiques sont prioritairement déterminés selon des critères économiques, les processus de recyclage se concentrent sur certains métaux (fer, aluminium, cuivre, plomb et zinc en priorité) et sur certaines méthodes : cisaillage-broyage et séparation magnétique pour le prétraitement, pyrométallurgie pour le traitement.

Dans ce cadre, les déchets d’équipements électriques et électroniques (DEEE) constituent une catégorie de déchets particulièrement problématique. En effet, il s’agit du type de déchets qui croît le plus rapidement dans le monde – selon des taux de croissance particulièrement alarmants – et qui présente la plus grande complexité matérielle. La principale méthode de gestion des DEEE est la mise en décharge (et l’incinération dans une moindre mesure) et leur traitement à l’échelle industrielle se fait principalement par voie pyrométallurgique, en priorisant la récupération du cuivre et des métaux précieux.

Mélange de gros équipements électriques et électroniques · Site de prétraitement d’Obourg, Mons, Belgique, groupe COMET | SystExt · octobre 2023 · cc by-nc-sa 4.0 deed

• La récupération des métaux est réduite, voire impossible

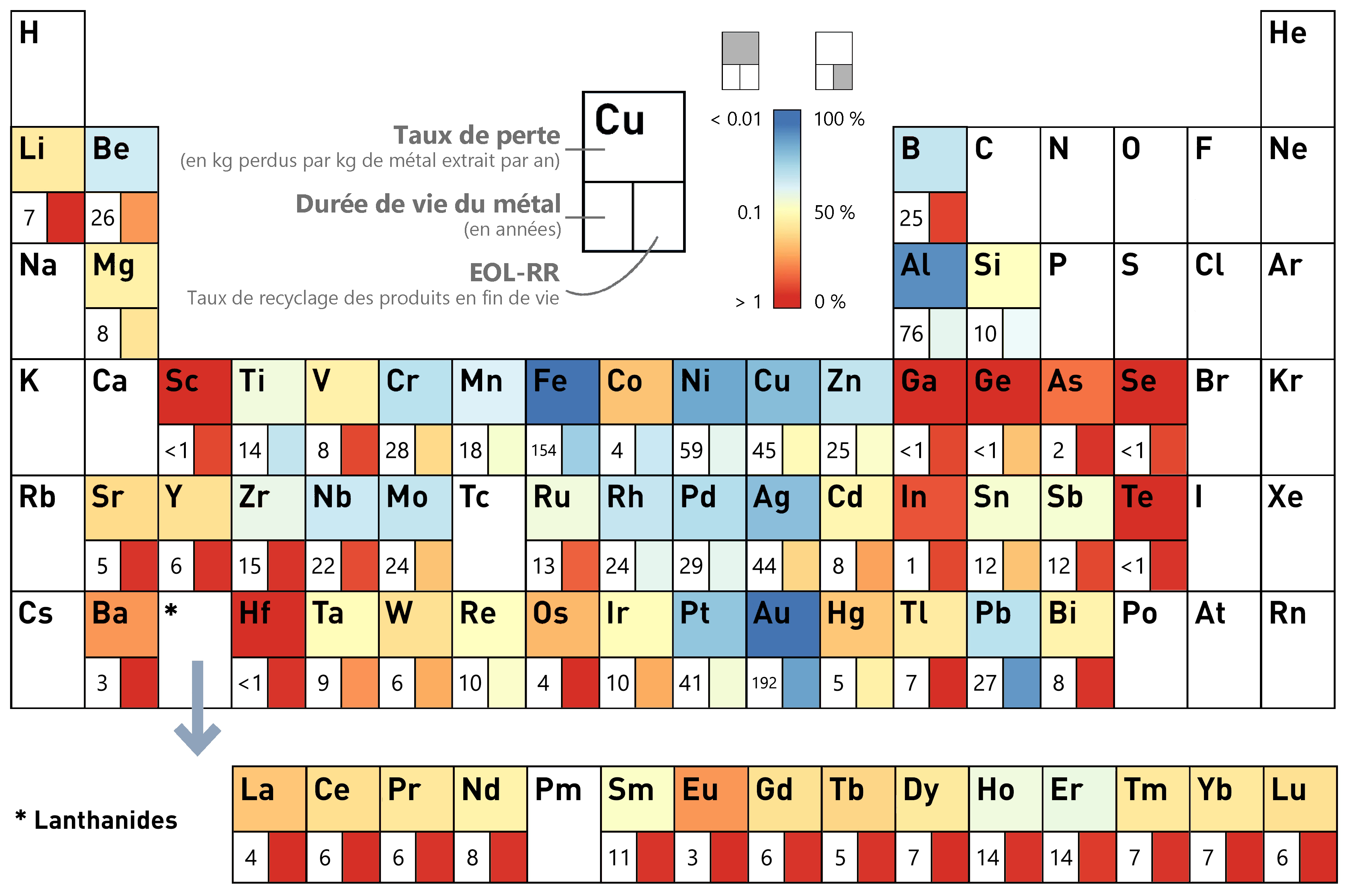

À l’échelle internationale, les principaux taux de recyclage – le taux de recyclage des produits en fin de vie (EOL-RR) et le taux d’incorporation de recyclés (RC) – sont généralement faibles pour les 60 métaux. Les métaux ferreux et non ferreux présentent des taux moyens et la plupart des métaux de spécialité ne sont pas ou quasiment pas recyclés (il n’existe d’ailleurs toujours pas de technologie de recyclage pour la plupart d’entre eux), seuls les métaux précieux font exception.

Tout au long du cycle de vie des métaux, quatre principaux types de pertes peuvent se produire : les pertes de matériau, les pertes par dissipation, les pertes de propriété et les pertes par dilution. La phase de production et celle de gestion des déchets contribuent le plus à ces pertes, ce qui souligne que la récupération des métaux (tant depuis les ressources primaires que depuis les ressources secondaires) présente un haut degré d’inefficacité dans le modèle productif actuel. En synthèse, le cycle de vie du métal s’apparente le plus souvent à une succession de pertes de matière et d’énergie, assujetties à des limites physiques et thermodynamiques. Du fait de ces limites, la "fermeture de la boucle" est impossible.

Les mesures de gestion des déchets représentent toutes les mesures visant à limiter les impacts environnementaux de la production métallique et à augmenter la "circularité" des filières associées. Elles sont traditionnellement organisées en hiérarchies des R, la plus citée étant la hiérarchie des 3R (réduire, réutiliser, recycler) et la plus détaillée étant la hiérarchie des 10R (refuser, repenser, réduire, réutiliser, réparer, remettre à neuf, refabriquer, reconvertir, recycler, récupérer). Les stratégies R01 (refuser) à R08 (reconvertir) se caractérisent par une efficacité élevée d’un point de vue environnemental, en termes notamment de diminution des quantités de ressources et d’énergie, de limitation des substances dangereuses et toxiques, d’optimisation des étapes du processus de recyclage, et de réduction des quantités de ferrailles ultimes. Ces considérations s’avèrent cependant relayées au second plan, au profit des considérations d’ordre économique. La hiérarchie des R ne peut pas conduire à une réduction significative des impacts environnementaux et à une augmentation efficace de la circularité, si des stratégies sont mises en œuvre de façon isolée et/ou sans que les stratégies précédentes aient été pleinement éprouvées. Or, dans les faits, non seulement les hiérarchies des R ne sont pas mises en œuvre de façon itérative, mais elles sont aussi détournées vers la seule priorisation du recyclage (R09).

Taux de perte, durée de vie et EOL-RR de 61 métaux ; d’après données issues de (Charpentier Poncelet, et al., 2022a)

Taux de perte, durée de vie et EOL-RR de 61 métaux ; d’après données issues de (Charpentier Poncelet, et al., 2022a)

• Les modèles socio-économiques actuels favorisent une "linéarité métallique"

Au regard des conséquences environnementales majeures des filières primaires, largement connues et documentées, et de l’insuffisance des démarches relevant de la responsabilité sociale des entreprises (RSE) visant à les réduire, toute action permettant de limiter le recours aux matières premières minérales primaires présente nécessairement un intérêt environnemental. En ce sens, les stratégies R01 (refuser) à R03 (réduire) constituent les leviers les plus efficaces. Par rapport aux filières primaires, les filières secondaires génèrent des quantités largement inférieures de déchets (solides, liquides et gazeux) et d’émissions de gaz à effet de serre, et utilisent des quantités d’eau et d’énergie réduites, voire négligeables. SystExt considère ainsi que la mine secondaire reste préférable à la mine primaire compte tenu de l’intérêt environnemental majeur des stratégies de gestion des déchets, y compris du recyclage, par rapport à la production primaire.

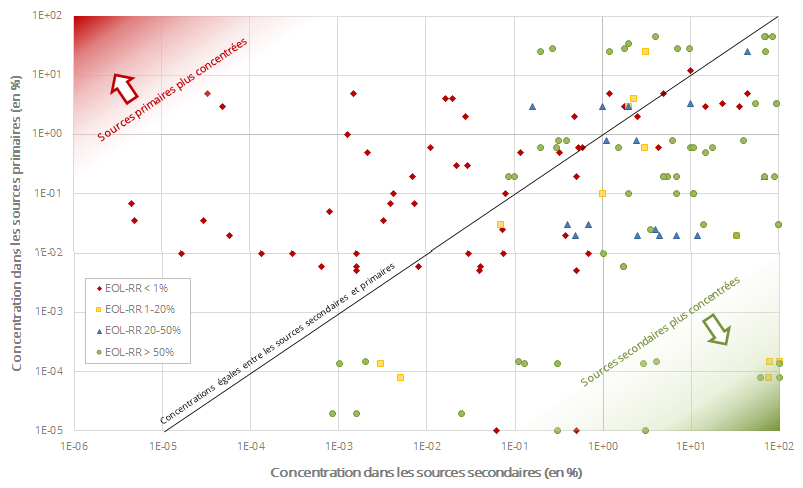

Le recyclage d’un métal est d’abord déterminé par sa valeur monétaire, par le rapport entre sa concentration dans la source secondaire et celle dans les sources primaires, puis par sa forme dans les déchets. Cela s’explique par le fait que la concentration est directement liée à l’effort énergétique requis pour le recyclage du métal, qui est, à son tour, lié aux coûts. Par conséquent, les déchets métalliques ne seront recyclés que si des infrastructures appropriées existent, depuis la collecte jusqu’au traitement. Le manque d’infrastructures appropriées – en particulier dans certains pays dits "développés" – et la valeur des métaux (et donc la nécessité de réduire les coûts de recyclage) conduisent ainsi, le plus souvent, à l’exportation des déchets et des ferrailles. Le commerce international des ferrailles joue ainsi un rôle central dans la répartition des ferrailles et constitue un moteur essentiel des filières de recyclage, puisqu’il permet à ces filières d’être économiquement rentables.

Les principaux facteurs qui relient la consommation métallique à la production primaire et à la production secondaire sont le taux de croissance annuelle de la consommation du métal (α), le taux de recyclage des produits en fin de vie (EOL-RR), et le temps de séjour du métal dans l’économie (RT). Le taux de croissance α est le facteur prépondérant : plus ce taux est faible, plus la production secondaire peut constituer une part importante de la demande métallique, et inversement. Aussi, en contexte de croissance, le recyclage n’induit donc qu’un "décalage dans le temps". La demande métallique, qui connaît une croissance exponentielle depuis le milieu du 20e siècle, neutralise donc l’offre secondaire.

L’économie circulaire est un concept controversé aux contributions incertaines. Dans les faits, elle se réfère principalement aux avantages économiques que peuvent apporter la diminution de la consommation de métaux ou d’énergie, ou encore l’évitement des déchets. De façon générale, les approches relatives à l’économie circulaire priorisent explicitement les enjeux économiques, par rapport aux enjeux environnementaux, sociaux ou culturels. Il en résulte un paradoxe : ce concept ne peut pas répondre aux objectifs qu’il se fixe en termes de "durabilité" puisqu’il priorise des enjeux économiques qui sont le plus souvent incompatibles avec ces objectifs. De plus, l’économie circulaire n’aborde pas les tensions entre les limites biophysiques et la croissance (au regard des flux de matière et d’énergie, en particulier), ni les limites associées à la croissance économique.

Concentrations dans les sources primaires en fonction de celles dans les sources secondaires (en %) pour 47 métaux et 145 combinaisons métal-usage, selon le taux de recyclage des produits en fin de vie (EOL-RR) ; traduit et modifié (mise en forme et mise à jour des concentrations dans les sources primaires) de (Schäfer & Schmidt, 2020a, p. 510)

Concentrations dans les sources primaires en fonction de celles dans les sources secondaires (en %) pour 47 métaux et 145 combinaisons métal-usage, selon le taux de recyclage des produits en fin de vie (EOL-RR) ; traduit et modifié (mise en forme et mise à jour des concentrations dans les sources primaires) de (Schäfer & Schmidt, 2020a, p. 510)

• Il est indispensable de prioriser les filières secondaires

L’identification et la mise en œuvre de mesures permettant de réduire efficacement les impacts des filières métalliques sont contraintes par un manque de données à toutes les phases du cycle de vie des métaux, en particulier sur la composition des produits, sur les usages qui sont faits des métaux, sur les ferrailles et sur les filières secondaires. Il est donc nécessaire de rendre publiques et accessibles toutes les informations associées.

L’inversion des tendances d’accumulation matérielle apparaît comme la mesure à mettre en œuvre en priorité pour réduire efficacement les impacts des filières métalliques. Elle peut notamment être réalisée par le développement des systèmes produits-services (PSS), en particulier de la catégorie des services axés sur les résultats. Afin de réduire ces impacts, une conception sobre doit également instaurée. Ce concept regroupe plusieurs mesures, parmi lesquelles : (1) l’amélioration de la fabrication et de la manufacture (minimisation de la quantité de matériaux utilisés et réduction des pertes de rendement) ; (2) la simplification de la composition de tous les produits (mise en œuvre systématique de la conception visant la simplicité [DfS], incluant la minimisation du nombre de métaux et d’alliages ainsi que l’interdiction de substances dangereuses et toxiques) ; (3) la conception de produits pouvant être réutilisés, refabriqués ou recyclés (restriction des usages dispersifs et dissipatifs, mise en œuvre de la conception visant le désassemblage [DfD] et de la conception visant le recyclage [DfR]).

Le développement des filières secondaires requiert de replacer la réutilisation et la refabrication au cœur de la gestion des produits en fin de vie. Pour y parvenir, il est nécessaire d’allonger la durée de vie des produits en luttant contre l’obsolescence programmée et contre l’électronisation croissante, et en imposant des durées de vie des produits minimales. SystExt recommande de soutenir massivement ces filières en termes logistiques et financiers (y compris par des financements publics) et de pénaliser financièrement le remplacement par rapport à la réparation. Par ailleurs, il est indispensable d’instaurer des filières de recyclage robustes, en mettant en place des filières de collecte efficaces, en limitant les pertes et les mélanges de ferrailles lors du prétraitement et en augmentant les capacités de traitement.

Enfin, compte tenu des limites insolubles associées au concept d’économie circulaire et du caractère intrinsèquement linéaire et intrinsèquement insoutenable des modèles socio-économiques actuels, SystExt préconise l’abandon du concept "d’économie circulaire" au profit de la minimisation des impacts des filières métalliques.

Véhicules hors d’usage (VHU) après dépollution, démantèlement et pressage | greenzowie · mai 2014 · cc by-nc-nd 2.0 deed

Véhicules hors d’usage (VHU) après dépollution, démantèlement et pressage | greenzowie · mai 2014 · cc by-nc-nd 2.0 deed