Bien loin du mythe de la recyclabilité infinie, réalités du recyclage des métaux · Cas du lithium

Traduit de (Graedel & Reck, 2014, p. 22) |

| ► Cette analyse est tirée du rapport d'étude "Controverses minières - Volet 2 · Mine secondaire et recyclage" d'avril 2024 (pp. 55-57) - disponible au lien suivant - qui détaille de très nombreuses autres données afférentes au cycle de vie des métaux, au gisement secondaire, au recyclage métallique, aux mesures de gestion des déchets, aux filières secondaires ainsi qu'aux modèles socio-économiques associés. |

1. Taux de recyclage du lithium

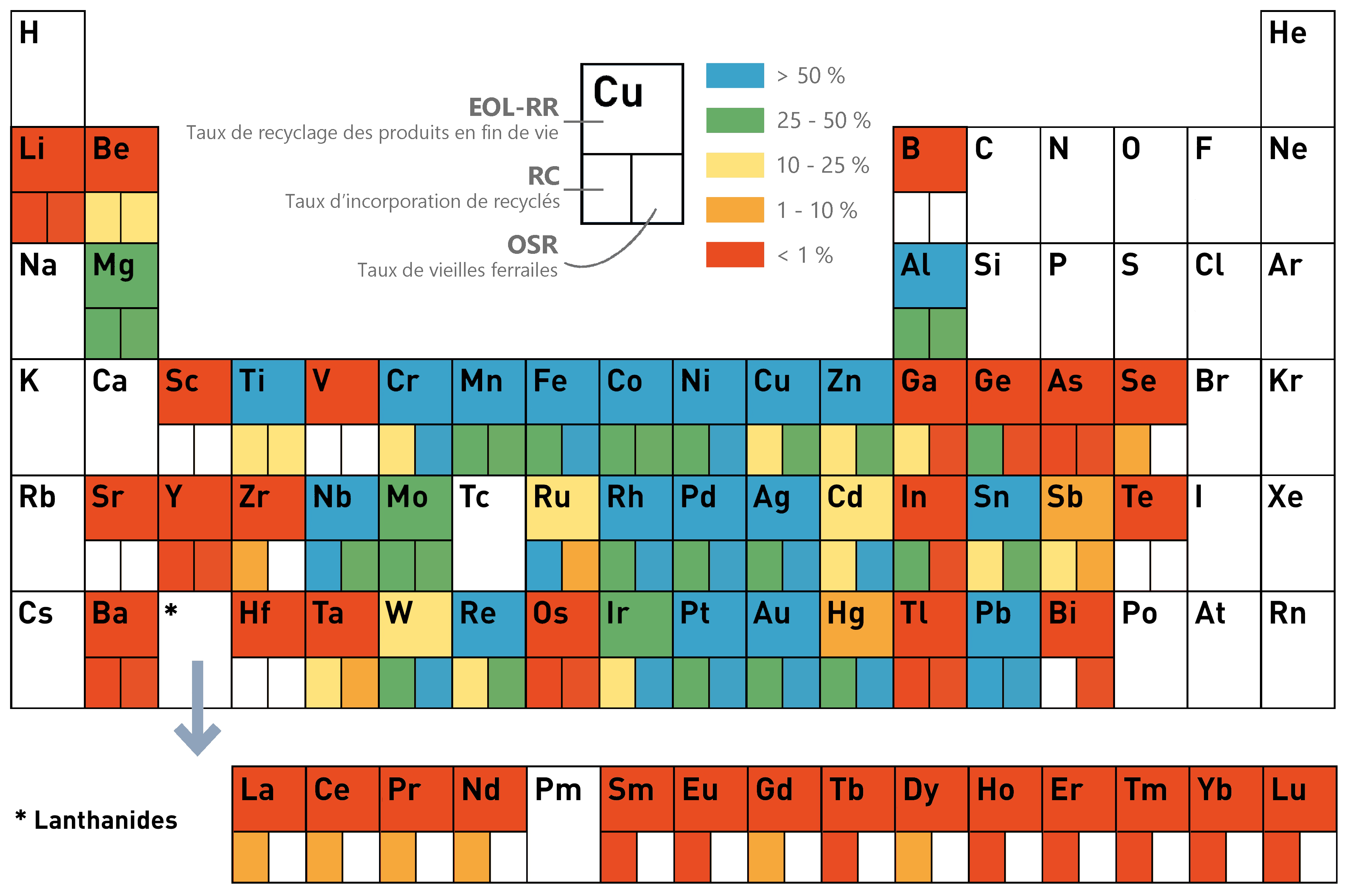

Le lithium est un métal de spécialité présentant des taux de recyclage très faibles à nul à l'international : taux de recyclage des produits en fin de vie (EOL-RR) <1 % ; taux d’incorporation de recyclés (RC) <1 % ; taux de vieilles ferrailles (OSR) < 1 % [1]. Les métaux se répartissent en trois pôles selon les valeurs de leurs principaux taux de recyclage (EOL-RR, RC et OSR) (Figure 1). Le lithium fait partie du deuxième pôle qui comprend très majoritairement des métaux de spécialité – tels que l’indium (In), l’arsenic (As) ou le bismuth (Bi) – dont les principaux usages représentent des quantités généralement faibles, sous une forme difficilement (voire non) récupérable.

Figure 1 : Taux de recyclage des produits en fin de vie (EOL-RR), taux d’incorporation de recyclés (RC) et taux de vieilles ferrailles (OSR) moyens à l’échelle internationale pour 60 métaux en 2011 | Création : SystExt · février 2024 · cc by-nc-sa 4.0 deed ; d’après données issues de [1]

2. Usages du lithium et déchets recyclables

87 % de la consommation mondiale de lithium est destinée à la fabrication des batteries, les 13 % restants étant associés à ses usages dans les céramiques et les verres, ou encore dans les graisses lubrifiantes (i) [2]. Les recherches sur le recyclage du lithium portent quasi exclusivement sur le lithium contenu dans les batteries (Figure 2) [3] [4] [5] [6] [7] [8]. Ainsi, une part substantielle du lithium consommé ne sera pas recyclée ; le lithium contenu dans les céramiques, les verres et les graisses étant considéré comme trop dispersé pour être récupéré. De plus, bien que les travaux de recherche sur les batteries au lithium se développent depuis les années 1990, la plupart se concentrent sur les métaux à forte valeur, comme le cobalt, le nickel et le manganèse, et non sur le lithium [9] [7].

Figure 2 : Bac de tri des batteries et des piles lithium-ion · Site de prétraitement de Mont-sur-Marchienne, Charleroi, Belgique, groupe COMET | SystExt · octobre 2023 · cc by-nc-sa 4.0 deed

3. Quantités actuelles et futures de déchets de batteries lithium-ion

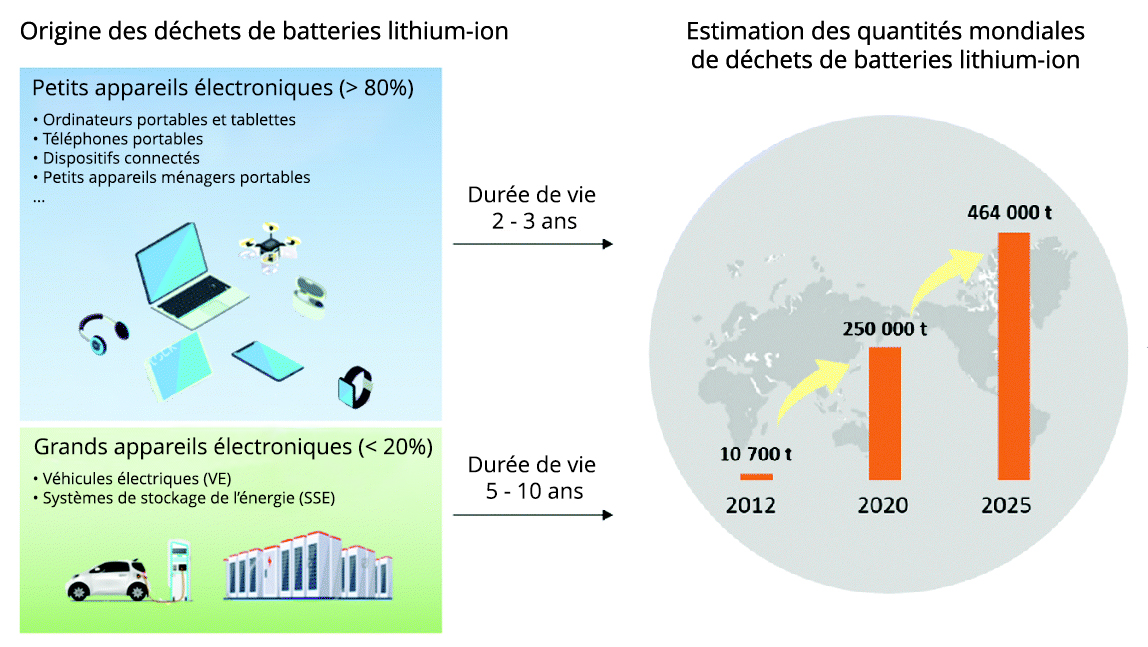

La quantité totale de déchets de batteries au lithium dans le monde est estimée à environ 250 000 tonnes (en 2020), mais la majorité d’entre eux – plus de 80 % – proviennent des petits appareils électroniques (Figure 3) [10] [7]. Ces produits contiennent généralement moins de 1 kg de lithium et sont caractérisés par une durée de vie faible (2 à 3 ans en général, jusqu’à 8 ans) [7] [11]. Bien que la quantité totale de déchets soit théoriquement importante, seulement 2 à 5 % des batteries lithium-ion sont collectés en Australie, aux États-Unis et en Europe [7]. Le reste des déchets de batteries au lithium (moins de 20 %) provient des véhicules électriques (VE) et des systèmes de stockage de l’énergie (SSE), et contient des quantités de lithium bien supérieures.

Compte tenu des prévisions de croissance sur ces deux dernières technologies, il est attendu un presque doublement de la quantité totale de déchets de batteries au lithium en seulement 5 ans (464 000 tonnes en 2025) [7]. Cependant, d’ici 2030, l’offre secondaire ne devrait représenter qu’un peu plus de 6 % de la production totale de lithium, le reste étant assuré par l’offre primaire [12].

Figure 3 : Origine des déchets de batteries au lithium-ion en fin de vie et estimation des quantités totales mondiales associées ; traduit et adapté de ([7], p. 3237)

4. Problématique des départs d’incendie sur les sites de collecte et de prétraitement

Les batteries lithium-ion peuvent exploser ou fondre en cas de court-circuit des composants électriques internes, en cas de problèmes mécaniques après une chute ou un accident, ou lorsqu’elles sont installées de manière incorrecte [13]. Pour les batteries de petite taille et les piles qui prolifèrent dans les petits appareils électroniques, il existe un grand nombre de points dangereux où elles peuvent être endommagées, ce qui augmente le risque de mini-explosion ; d’autant plus lorsqu’elles sont manipulées et déplacées sur les sites de collecte et de prétraitement [13] [14].

Bien que ces installations définissent des clauses techniques avec leurs fournisseurs et mettent en place des protocoles spécifiques (Figure 4), le contrôle exhaustif est impossible au regard des importants flux de déchets traités et de l’abondance de batteries et de piles [14]. À titre d’illustration, rien qu’avec ses nouveaux écouteurs sans fil AirPod, Apple devrait mettre sur le marché environ trois milliards de mini-batteries lithium-ion au cours des dix prochaines années [13]. Moins les batteries sont chères et plus elles sont puissantes, plus les produits qui en contiennent se développent, et plus l’industrie des déchets risque d’être confrontée à des départs d’incendie (Fogelman, 2018 [13]) (ii) :

If you look at the increase in lithium-ion batteries in our waste stream, it is the perfect storm for fire incidents.

Figure 4 : Ligne de démantèlement de déchets d’équipements électriques et électroniques (DEEE) permettant notamment d’identifier et de retirer les batteries et les piles lithium-ion · Site de prétraitement de Mont-sur-Marchienne, Charleroi, Belgique, groupe COMET | SystExt · octobre 2023 · cc by-nc-sa 4.0 deed

5. Principales méthodes de traitement des batteries

Le type de batterie détermine le type de prétraitement et de traitement qui peut être réalisé [4] [7]. Or, au sein d’un même type de produit (ordinateur, véhicule électrique, cigarette électronique, etc.), les batteries lithium-ion peuvent être différentes [4]. Cette variabilité, associée à la complexité des conceptions de batteries (iii), soulève donc des enjeux majeurs en matière de recyclabilité [4] [15].

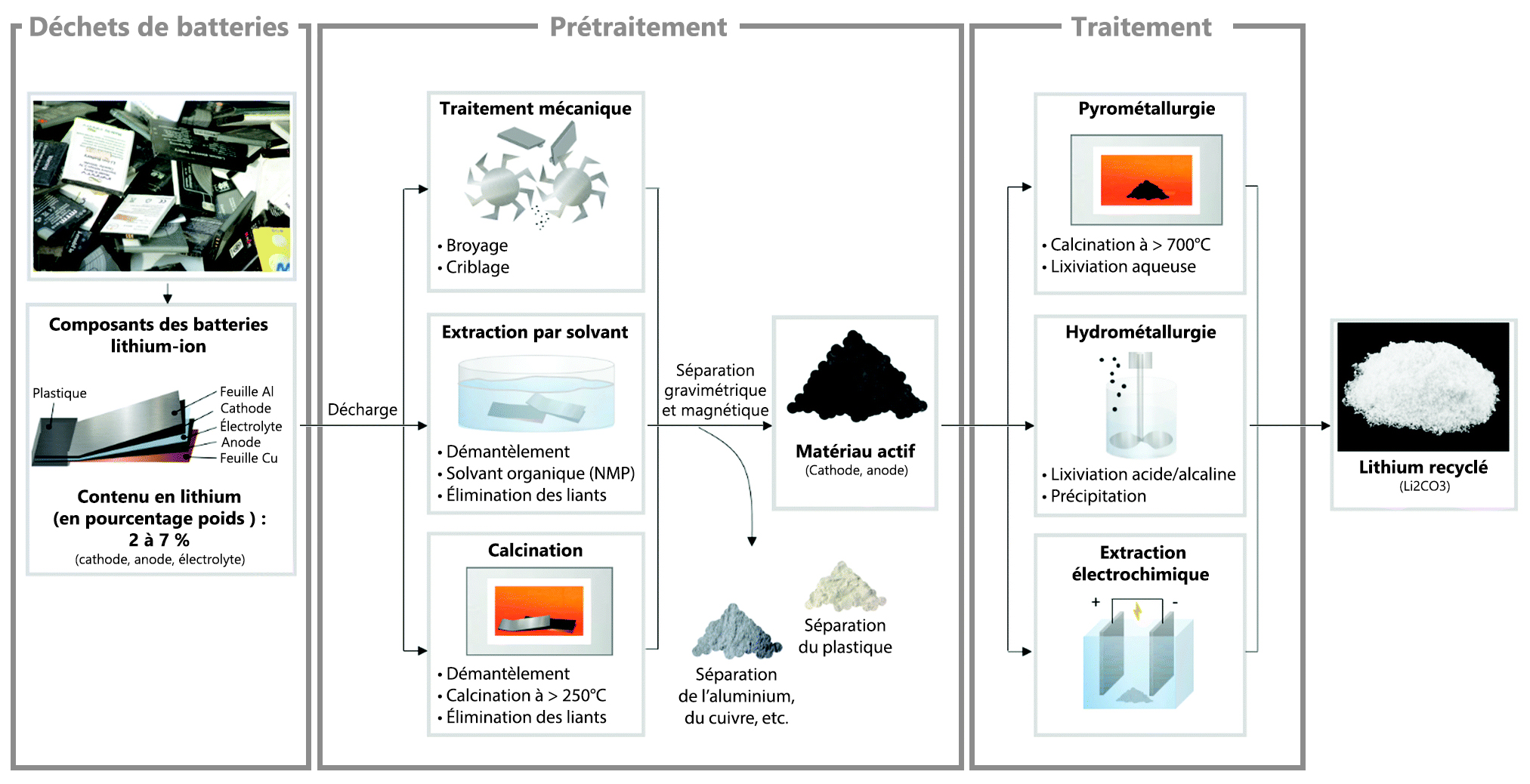

En termes de prétraitement des batteries en fin de vie, après décharge et démantèlement, trois principales méthodes peuvent être mises en oeuvre : traitement mécanique (broyage et tri), traitement par solvant et calcination (à des températures supérieures à 250 °C) (Figure 5) [7]. Deux principales méthodes existent pour le traitement subséquent : par pyrométallurgie ou par hydrométallurgie (iv) [3] [6] [7] [15] [11].

En principe, le procédé pyrométallurgique repose sur une fusion à haute température (> 700 °C) qui permet d’obtenir une fraction mixte, contenant notamment du cobalt, du nickel, du cuivre et du fer (Figure 5). Il est fréquent que les éléments tels que l’aluminium et le lithium finissent dans les scories et ne soient pas récupérés pour des raisons économiques. La fraction mixte peut faire l’objet d’un traitement hydrométallurgique ultérieur pour récupérer les métaux contenus sous forme de sels métalliques [3] [7] [15] [11].

En principe, le procédé hydrométallurgique repose sur une lixiviation dans des acides (ou des bases) puis une concentration et une purification (Figure 5). Il permet non seulement de récupérer les principaux métaux d’intérêt, mais aussi du carbonate de lithium de qualité batterie ainsi que de plus grandes quantités d’aluminium [7] [15] [11]. Ce procédé est néanmoins plus sensible aux contaminations par d’autres substances et nécessite un prétraitement plus précis [15].

La voie pyrométallurgique est actuellement la principale filière industrielle de recyclage des batteries ; la voie hydrométallurgique jouant un rôle mineur [15] [11], comme souligné par (Glöser-Chahoud, et al., 2021 [15], p. 6) (v) :

EoL treatment of obsolete battery packs is currently still dominated by rough manual disassembling with subsequent pyrometallurgical recycling.

Cela s’explique par ses avantages technico-économiques, mais aussi par le fait que les flux de batteries en fin de vie sont encore dominés par les petits appareils électroniques, pour lesquels des processus capables de traiter une grande variété de batteries s’avèrent nécessaires [15].

Figure 5 : Schéma de principe des principales méthodes de prétraitement et de traitement des batteries lithium-ion en fin de vie ; traduit et modifié (mise en forme) de ([7], p. 3238)

► Notes

(*) Commission de l'aménagement du territoire et du développement durable du Sénat. (18/12/2024). Table-ronde · Recyclage des métaux stratégiques. Lien.

(i) Données estimées en 2023. Les autres usages du lithium se distribuaient plus précisément comme suit : 4 % pour les céramiques et les verres ; 2 % pour les graisses lubrifiantes ; 1 % pour le traitement de l’air ; 1 % pour la coulée continue ; 1 % dans le secteur médical ; 4 % pour d’autres usages non référencés [2].

(ii) Traduction : "L’augmentation du nombre de batteries lithium-ion dans nos flux de déchets constitue les conditions idéales pour les incidents liés aux incendies."

(iii) À titre d’illustration, en moyenne, les batteries de véhicules électriques contiennent : (a) 20 à 25 % en poids d’acier ou d’aluminium pour le boîtier ; (b) 25 à 35 % en poids de matériaux cathodiques tels que l’oxyde de cobalt-lithium (LCO), le nickel-cobalt-manganèse (NMC), l’oxyde de nickel-cobalt-aluminium-lithium (NCA), le phosphate de fer-lithium (LFP) ou l’oxyde de manganèse-lithium (LMO) ; (c) 14 à 19 % en poids de graphite comme matériau d’anode ; (d) 10 à 15 % en poids d’électrolyte LiPF6 – qui est généralement dissous dans des composés organiques ; (e) 5 à 7 % en poids de feuille de collecteur de courant cathodique en aluminium ; (f) 5 à 9 % en poids de feuille de collecteur de courant anodique en cuivre ; (g) le reste étant constitué de matériau séparateur et de quelques additifs [11].

(iv) La méthode par extraction électrochimique n’ayant été développée qu’en laboratoire pour le moment [3] [7].

(v) Traduction : "Le traitement des batteries obsolètes est encore dominé par un désassemblage manuel sommaire suivi d’un recyclage pyrométallurgique."

► Bibliographie

[1] United Nations Environment Programme (UNEP). (2011). Recyling Rates of Metals - A status Report. A report of the Working Group on the Global Metal Flows to the International Resource Panel. Graedel, T.E.; Allwood, J.; Birat, J.-P.; Reck, B.K.; Sibley, S.F., Sonnemann, G.; Buchert, M.; Hagelüken, C.

[2] U.S. Geological Survey (USGS). (2024). Mineral commodity summaries 2024. U.S. Geological Survey.

[3] Chen, M., Ma, X., Chen, B., Arsenault, R., Karlson, P., Simon, N., & Wang, Y. (2019). Recycling end-of-life electric vehicle lithium-ion batteries. Joule, 3(11), 2622-2646.

[4] Harper, G., Sommerville, R., Kendrick, E., Driscoll, L., Slater, P., Stolkin, R., . . . Anderson, P. (2019). Recycling lithium-ion batteries from electric vehicles. Nature, 575(7781), 75-86.

[5] Liu, C., Lin, J., Cao, H., Zhang, Y., & Sun, Z. (2019). Recycling of spent lithium-ion batteries in view of lithium recovery: A critical review. Journal of Cleaner Production, 228, 801-813.

[6] Zhou, L.-F., Yang, D., Du, T., Gong, H., & Luo, W.-B. (2020). The current process for the recycling of spent lithium ion batteries. Frontiers in Chemistry, 8, 578044.

[7] Bae, H., & Kim, Y. (2021). Technologies of lithium recycling from waste lithium ion batteries: a review. Materials Advances, 2(10), 3234-3250.

[8] Zhang, G., Yuan, X., He, Y., Wang, H., Zhang, T., & Xie, W. (2021). Recent advances in pretreating technology for recycling valuable metals from spent lithium-ion batteries. Journal of Hazardous Materials, 406, 124332.

[9] Larouche, F., Tedjar, F., Amouzegar, K., Houlachi, G., Bouchard, P., Demopoulos, G. P., & Zaghib, K. (2020). Progress and status of hydrometallurgical and direct recycling of Li-ion batteries and beyond. Materials, 13(3), 801.

[10] Thompson, D. L., Hartley, J. M., Lambert, S. M., Shiref, M., Harper, G. D., Kendrick, E., . . . Abbott, A. P. (2020). The importance of design in lithium ion battery recycling - a critical review. Green Chemistry, 22(22), 7585-7603.

[11] Raabe, D. (2023). The materials science behind sustainable metals and alloys. Chemical Reviews, 123(5), 2436-2608.

[12] Azevedo, M., Baczyńska, M., Hoffman, K., & Krauze, A. (2022, Avril 12). Lithium mining: How new production technologies could fuel the global EV revolution. McKinsey & Company. Lien.

[13] Fogelman, R. (2018, Janvier 05). Is the recycling industry facing a fire epidemic? Recycling Product News. Lien.

[14] Brooks, L., Gaustad, G., Gesing, A., Mortvedt, T., & Freire, F. (2019). Ferrous and non-ferrous recycling: challenges and potential technology solutions. Waste Management, 85, 519-528.

[15] Glöser-Chahoud, S., Huster, S., Rosenberg, S., Baazouzi, S., Kiemel, S., Singh, S., . . . Schultmann, F. (2021). Industrial disassembling as a key enabler of circular economy solutions for obsolete electric vehicle battery systems. Resources, Conservation & Recycling, 174, 105735.