Bien loin du mythe de la recyclabilité infinie, réalités du recyclage des métaux · Cas de l'or

Traduit de (Graedel & Reck, 2014, p. 22) |

| ► Cette analyse est tirée du rapport d'étude "Controverses minières - Volet 2 · Mine secondaire et recyclage" d'avril 2024 (pp. 82-83) - disponible au lien suivant - qui détaille de très nombreuses autres données afférentes au cycle de vie des métaux, au gisement secondaire, au recyclage métallique, aux mesures de gestion des déchets, aux filières secondaires ainsi qu'aux modèles socio-économiques associés. |

1. Taux de recyclage de l'or

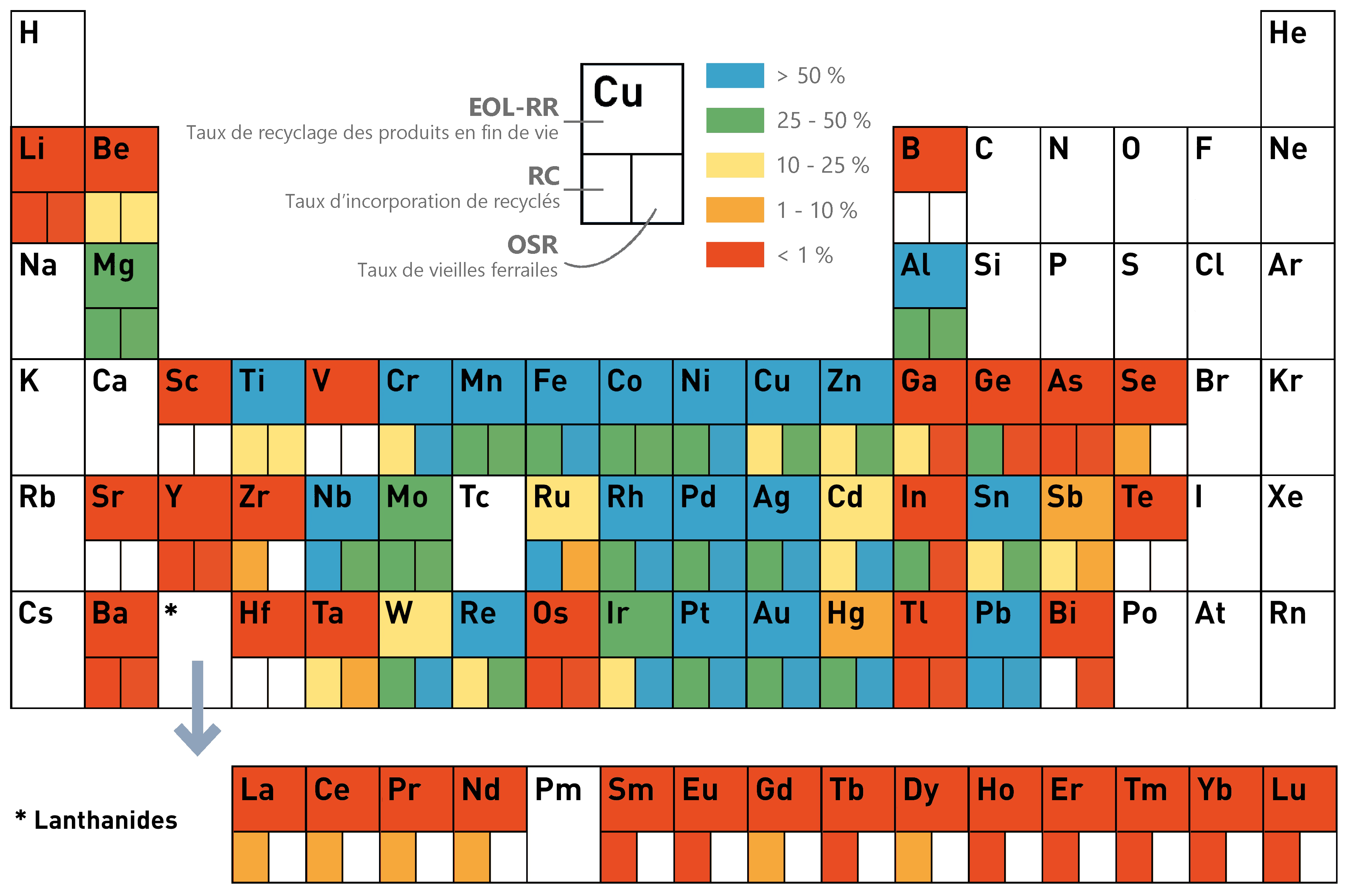

L'or est un métal précieux présentant des taux de recyclage élevés à l'international : taux de recyclage des produits en fin de vie (EOL-RR) de 15 à 96 % ; taux d’incorporation de recyclés (RC) de 30 % ; taux de vieilles ferrailles (OSR) > 75 % [1]. Les métaux se répartissent en trois pôles selon les valeurs de leurs principaux taux de recyclage (EOL-RR, RC et OSR) (Figure 1). L'or fait partie du troisième pôle qui comprend les métaux précieux les plus utilisés – argent (Ag), or (Au), platine (Pt), palladium (Pd) et rhodium (Rh) – dont la valeur est si élevée qu’ils seront récupérés autant que possible, quel que soit l’usage considéré.

Figure 1 : Taux de recyclage des produits en fin de vie (EOL-RR), taux d’incorporation de recyclés (RC) et taux de vieilles ferrailles (OSR) moyens à l’échelle internationale pour 60 métaux en 2011 | Création : SystExt · février 2024 · cc by-nc-sa 4.0 deed ; d’après données issues de [1]

2. Tendances économiques associées à la production secondaire d’or

L’or est considéré comme le métal le mieux recyclé historiquement, ce qui s’explique notamment par deux de ses caractéristiques : sa résistance à l’oxydation et à la corrosion, et sa valeur (qui a toujours été élevée). Sur les plus de 200 000 tonnes produites au cours de l’histoire (i), seulement 2 à 15 % de l’or auraient été perdus [2].

La production secondaire d’or augmente régulièrement, à un taux de croissance annuel de 4 %, en lien notamment avec l’augmentation de la consommation en joaillerie (le stock de produits joailliers ayant augmenté de 2 à 9 % par an depuis 1982) [3]. Le recyclage de l’or est d’abord stimulé par les crises économiques ; la crise financière de 2008-2009 (couplée à un prix élevé de l’or) ayant conduit à une augmentation globale du recyclage de 25 %, par exemple [3]. Après les crises financières, le principal moteur du recyclage de l’or est le prix [3] ; ce qui explique les taux de recyclage EOL-RR, OSR et RC élevés de l’or, y compris pour les déchets dont le traitement s’avère difficile.

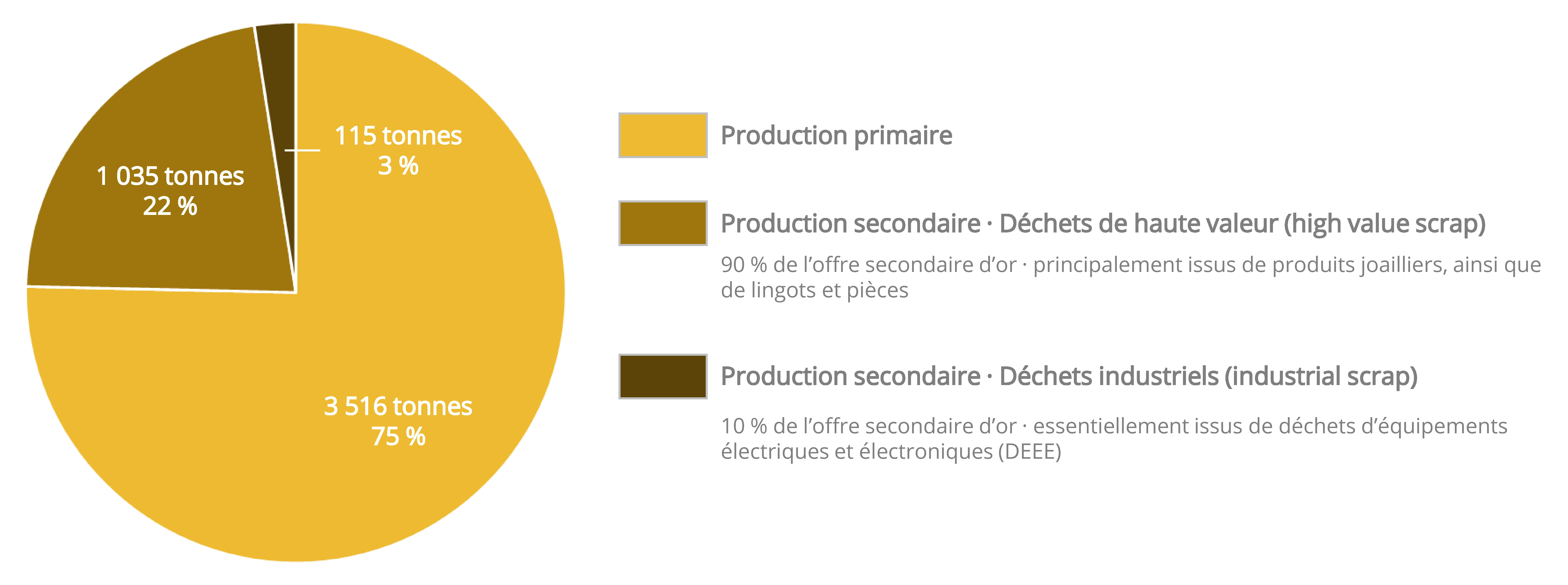

Cependant, l’offre secondaire reste minoritaire par rapport à l’offre primaire ; en 2021, elle représentait un quart de la production mondiale d’or (ii) (Figure 2) [3] [4]. La production secondaire provient à 90 % de déchets de haute valeur – composés principalement de bijoux, de pièces de monnaie et de lingots – et à 10 % de déchets industriels – composés essentiellement de déchets d'équipements électriques et électroniques (DEEE) provenant des industries automobile et électronique [3] [4]. Ces derniers déchets représentent donc seulement 3 % de la production totale d’or.

Figure 2 : Répartition de la production mondiale d’or en 2021 entre celle d’origine primaire et celle d’origine secondaire (tonnages en tonnes et pourcentages associés) | Création : SystExt · septembre 2023 · cc by-nc-sa 4.0 deed ; d’après données issues de [3] [4]

3. Recyclage des déchets de haute valeur

Les déchets de haute valeur contiennent une proportion d’or très élevée – d’environ 60 % pour les produits joailliers à 100 % pour les pièces de monnaie et lingots (Figure 3) [5] – en alliage avec un ou plusieurs métaux (souvent des métaux précieux) [2]. Le traitement de ces déchets dépend du niveau de pureté que doit atteindre l’or recyclé. La voie pyrométallurgique est généralement privilégiée, car elle requiert des équipements de taille souvent restreinte, qui sont donc accessibles pour les joailliers et adaptables "facilement" pour les fonderies de métaux non ferreux et ferreux [3] [2]. Le métal recyclé par pyrométallurgie ne peut cependant pas atteindre les hauts niveaux de pureté requis pour les usages industriels. Pour y parvenir, un traitement hydrométallurgique à base d’eau régale et du procédé électrochimique Wohlwill (iii) est mis en oeuvre et permet d’atteindre des niveaux de pureté élevés (99,999 %) [3] [2].

Figure 3 : Lingot et pièces d’or, correspondant à des types de déchets de haute valeur | BullionVault · juin 2009 · cc by-nd 2.0 deed

4. Recyclage des déchets industriels

Les déchets industriels contiennent une proportion d’or particulièrement faible, de quelques grammes à quelques dizaines de grammes par tonne de déchets, soit de l’ordre de 0,001 % [6] [7] [5]. L’or se concentre dans les circuits imprimés, dans lesquels il se présente sous forme de fils fins ou de placages (Figure 5).

La voie pyrométallurgique est généralement privilégiée (Figure 4), mais requiert – pour ce type de déchets – d’importantes infrastructures qui présentent des impacts environnementaux considérables [3] [8] [9]. La voie hydrométallurgique est également mise en oeuvre, principalement avec du cyanure, de l’eau régale ou de l’ammoniaque, bien que la complexité des DEEE limite beaucoup l’efficacité de ces procédés [9]. À l’image du traitement du minerai d’or, le lixiviant privilégié est le cyanure, malgré un rendement relativement faible [8]. En effet, à peine 60 % de l’or peut être récupéré par cyanuration de déchets de circuits imprimés (à comparer avec des rendements pouvant atteindre 95 % sur du minerai) [8].

Les procédés biométallurgiques n’existent pas à l’échelle industrielle, du fait, notamment, de la toxicité des substances présentes dans les DEEE ; les retardateurs de flamme étant nuisibles aux bactéries acidophiles, par exemple [9]. Bien que de nombreux travaux de recherches soient réalisés sur des procédés hydrométallurgiques utilisant des lixiviants alternatifs au cyanure ou sur des procédés biométallurgiques, il s’agit d’approches théoriques difficilement applicables (du fait de rendements faibles et de cinétiques réactionnelles lentes) [8] [9].

Figure 4 : Blister de laiton (issu d'un procédé pyrométallurgique) dont les métaux précieux contenus (or, argent, palladium) peuvent être extraits par un procédé hydrométallurgique subséquent · Site de Muret (31) pour la collecte, le tri et le prétraitement, de la société SOVAMEP | SystExt · octobre 2023 · cc by-nc-sa 4.0 deed

5. Perspectives limitées pour la récupération de l’or à partir des déchets industriels

La récupération de l’or à partir des déchets industriels devrait être de plus en plus difficile à l’avenir. Tout d’abord, afin de diminuer le coût des équipements électriques et électroniques (EEE), la quantité d’or a progressivement été diminuée, et cette tendance se poursuit [6] [3] [10] [11] [8]. Ainsi, en 2008, l’or composait 90 % des fils de connexion ; en 2015, 50 % ; entre 2004 et 2014, la quantité d’or dans les circuits imprimés a diminué de 40 % (par tonne) [3]. Parallèlement, la complexification croissante des EEE conduit à une augmentation du nombre de substances contenues (dont celles qui sont toxiques). Cette évolution contraint les possibilités de traitement (quelle que soit la voie considérée, pyro- ou hydrométallurgique) et soulève des enjeux environnementaux supplémentaires (Fritz, et al., 2020 [2], p. 1939) (iv) :

[It] is interesting to note that more attention is paid to WEEE recycling than to high-value scrap recycling although quantitatively it is the minor fraction of gold recycling and also has worse environmental impacts.

Par ailleurs, les quantités de déchets industriels valorisables (pour la récupération de l’or) s’avèrent limitées et le seront de plus en plus. Tout d’abord, de très grandes quantités de DEEE sont désormais stockées en décharge, avec une faible probabilité de reprise. Ainsi, la plupart de l’or contenu dans les équipements électroniques des années 1980 et 1990 se trouve désormais enfoui et est non récupérable [3]. De plus, la part des déchets valorisables est faible : en 2025, seulement 2 % de tous les DEEE devraient être concernés [3]. Enfin, depuis 2015, les capacités de traitement des déchets de haute valeur et des déchets industriels sont excédentaires, du fait de l’apparition de nombreux "acteurs de niche" et du développement de filières spécifiques dans les fonderies de métaux non ferreux et ferreux [3]. Ceci contraint d’autant plus les perspectives économiques de la filière d’or secondaire.

Figure 5 : Circuits imprimés présentant des concentrations d’intérêt en or · Site de Muret (31) pour la collecte, le tri et le prétraitement, de la société SOVAMEP | SystExt · août 2023 · cc by-nc-sa 4.0 deed

► Notes

(*) Commission de l'aménagement du territoire et du développement durable du Sénat. (18/12/2024). Table-ronde · Recyclage des métaux stratégiques. Lien.

(i) D’après le World Gold Council, 212 582 tonnes d’or ont été extraites au cours de l’histoire (données mises à jour en date du 01/02/2024). Lien.

(ii) Dans ses statistiques, le World Gold Council n’inclut pas les ferrailles d’usine, ni les nouvelles ferrailles.

(iii) Le procédé Wohlwill repose sur une électrolyse avec : une anode constituée d’un lingot de pureté minimale 98,5 % ; une cathode constituée de feuilles d’or pur ; un électrolyte composé d’acide tétrachloraurique (HAuCl4) et d’acide chlorhydrique.

(iv) Traduction : "[Il] est intéressant de noter qu’une attention plus grande est portée au recyclage des DEEE qu’au recyclage des déchets de haute valeur, bien qu’il s’agisse quantitativement d’une fraction mineure du recyclage de l’or et que son impact sur l’environnement soit plus important."

► Bibliographie

[1] United Nations Environment Programme (UNEP). (2011). Recyling Rates of Metals - A status Report. A report of the Working Group on the Global Metal Flows to the International Resource Panel. Graedel, T.E.; Allwood, J.; Birat, J.-P.; Reck, B.K.; Sibley, S.F., Sonnemann, G.; Buchert, M.; Hagelüken, C.

[2] Fritz, B., Aichele, C., & Schmidt, M. (2020). Environmental impact of high-value gold scrap recycling. The International Journal of Life Cycle Assessment, 25, 1930-1941.

[3] Hewitt, A., Keel, T., Tauber, M., & Le-Fiedler, T. (2015). The ups and downs of gold recycling - Understanding market drivers and industry challenges. The Boston Consulting Group, World Gold Council.

[4] World Gold Council. (2022). Gold Demand Trends - Full Year and Q4 2021. World Gold Council.

[5] Schäfer, P., & Schmidt, M. (2020). Supporting Information - Discrete-point analysis of the energy demand of primary versus secondary metal production. Environmental Science & Technology, S1-S58.

[6] Hagelüken, C., & Corti, C. W. (2010). Recycling of gold from electronics: Cost-effective use through ‘Design for Recycling’. Gold bulletin, 43(3), 209-220.

[7] Stevels, A., Huisman, J., Wang, F., Li, J., Li, B., & Duan, H. (2013). Take back and treatment of discarded electronics: a scientific update. Frontiers of Environmental Science & Engineering, 7(4), 475-482.

[8] Rao, M. D., Singh, K. K., Morrison, C. A., & Love, J. B. (2020). Challenges and opportunities in the recovery of gold from electronic waste. Royal Society of Chemistry Advances, 10, 4300-4309.

[9] Gamage, L. E., Basak, A. K., Pramanik, A., Prakash, C., Shankar, S., Debnath, S., . . . Ramakrishana, S. (2023). Recycling of Gold and Silver from Electronic Waste - A Review. Materials Circular Economy, 5, 8.

[10] Chen, M., Ogunseitan, O. A., Wang, J., Chen, S., Wang, B., & Chen, S. (2016). Evolution of electronic waste toxicity: Trends in innovation and regulation. Environment International, 89-90, 147-154.

[11] Ljunggren Söderman, M., & André, H. (2019). Effects of circular measures on scarce metals in complex products - Case studies of electrical and electronic equipment. Resources, Conservation & Recycling, 151, 104464.