Bien loin du mythe de la recyclabilité infinie, réalités du recyclage des métaux · Cas de l'aluminium

Traduit de (Graedel & Reck, 2014, p. 22) |

| ► Cette analyse est tirée du rapport d'étude "Controverses minières - Volet 2 · Mine secondaire et recyclage" d'avril 2024 (pp. 93-96) - disponible au lien suivant - qui détaille de très nombreuses autres données afférentes au cycle de vie des métaux, au gisement secondaire, au recyclage métallique, aux mesures de gestion des déchets, aux filières secondaires ainsi qu'aux modèles socio-économiques associés. |

1. Taux de recyclage de l'aluminium

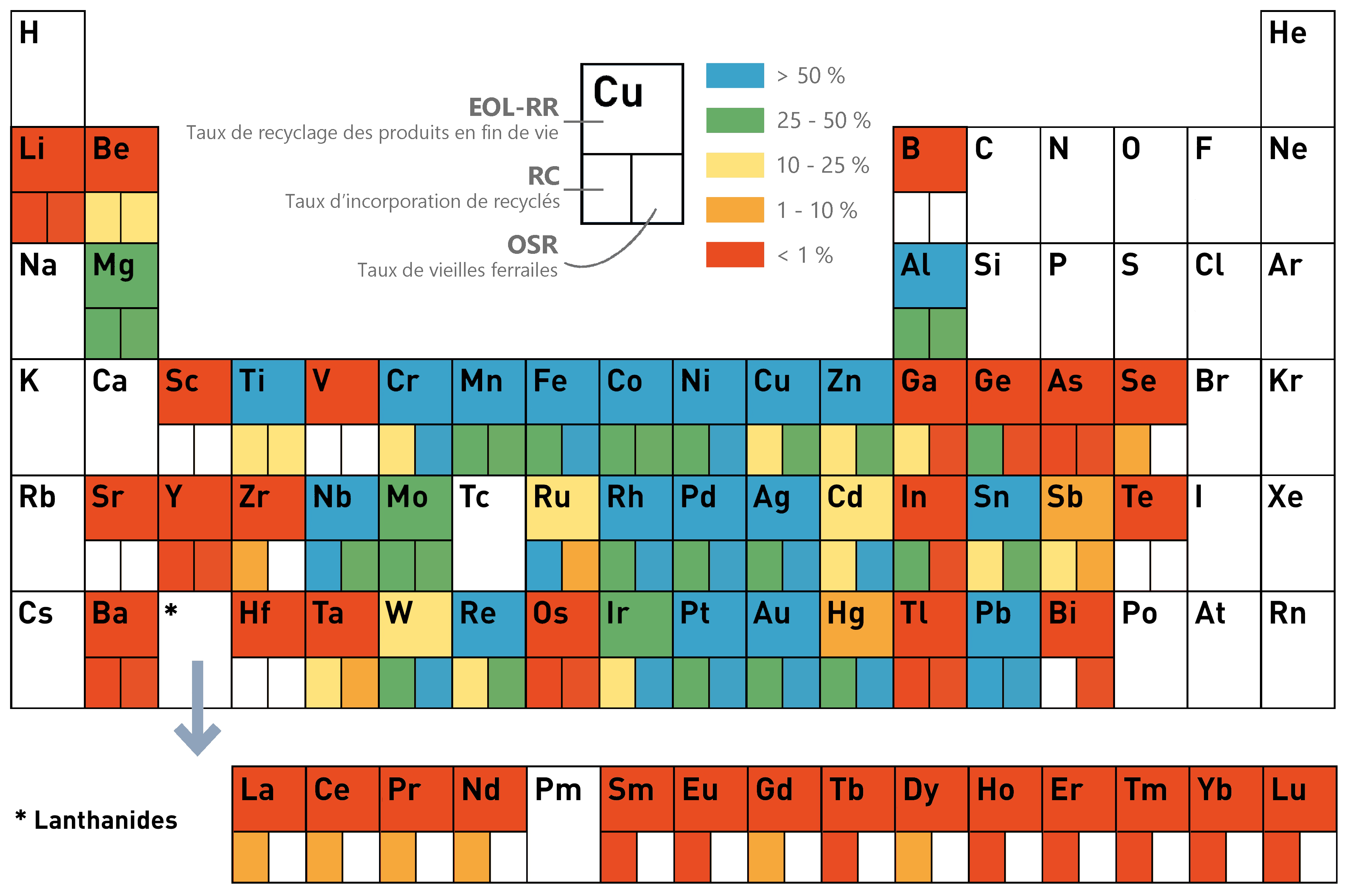

L'aluminium est un métal non ferreux présentant des taux de recyclage moyens à l'international – bien que parmi les plus élevés : taux de recyclage des produits en fin de vie (EOL-RR) de 42 à 70 % ; taux d’incorporation de recyclés (RC) de 34 à 36 % ; taux de vieilles ferrailles (OSR) de 40 à 50 % [1]. Les métaux se répartissent en trois pôles selon les valeurs de leurs principaux taux de recyclage (EOL-RR, RC et OSR) (Figure 1). L'aluminium fait partie du premier pôle qui comprend des métaux ferreux et non ferreux – tels que le fer (Fe), le plomb (Pb) ou le nickel (Ni), exception faite du rhénium (Re) – dont les principaux usages représentent des quantités importantes, sous une forme "facilement" récupérable.

Figure 1 : Taux de recyclage des produits en fin de vie (EOL-RR), taux d’incorporation de recyclés (RC) et taux de vieilles ferrailles (OSR) moyens à l’échelle internationale pour 60 métaux en 2011 | Création : SystExt · février 2024 · cc by-nc-sa 4.0 deed ; d’après données issues de [1]

2. À multiples usages, multiples alliages

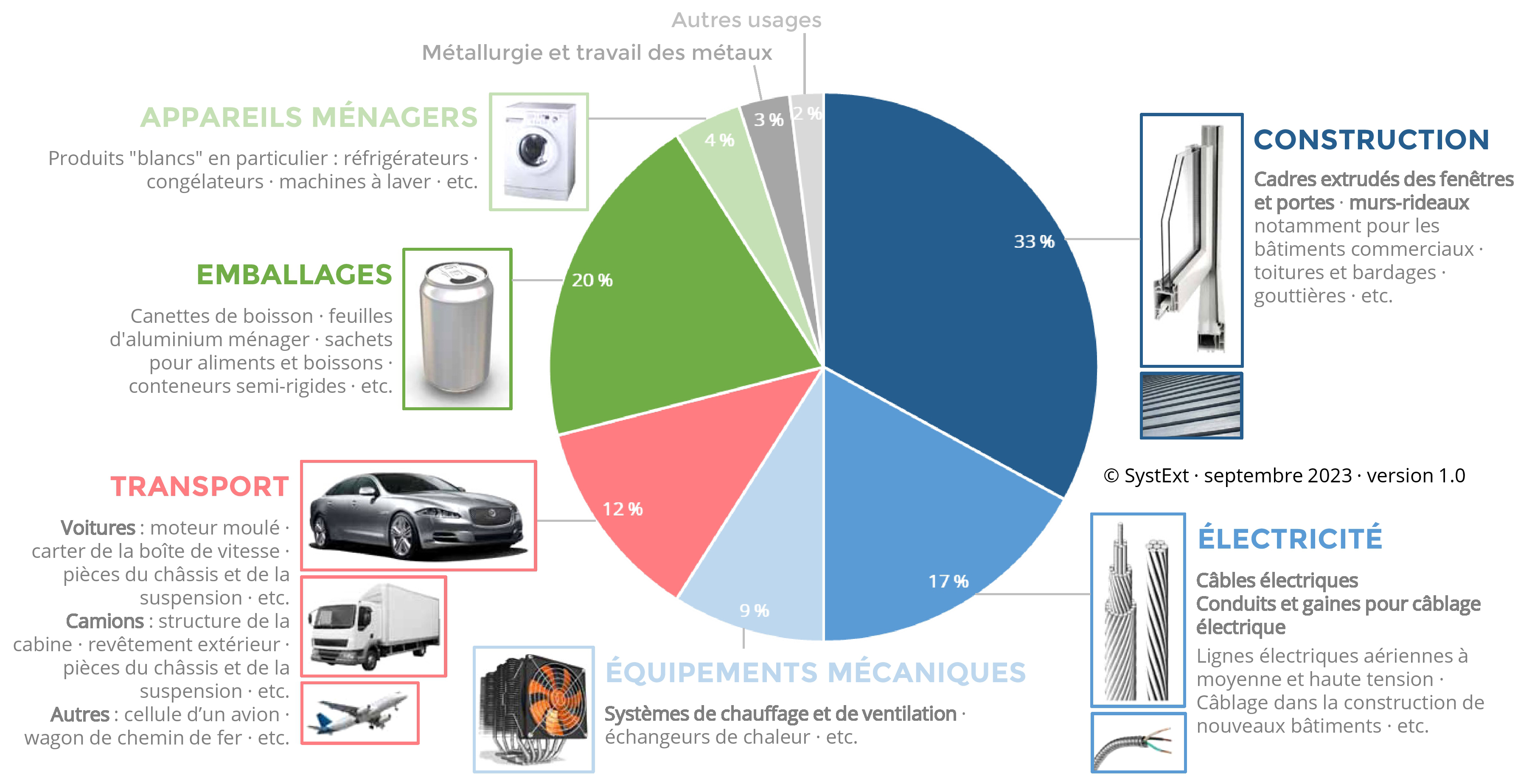

L’aluminium (Al) est le deuxième métal le plus produit après le fer (Fe), à hauteur de 70 millions de tonnes par an [2]. Sa faible densité, sa résistance à l’oxydation, sa malléabilité et sa bonne conductivité électrique en font un élément utilisé à grande échelle, dans les secteurs de la construction, de l’énergie, du transport, des emballages, etc. (Figure 2) [3] [4].

Figure 2 : Principaux usages de l’aluminium | Création : © SystExt · septembre 2023 ; d’après données issues de [3] [4] dont figures tirées de ([3], pp. 32-33 et 36)

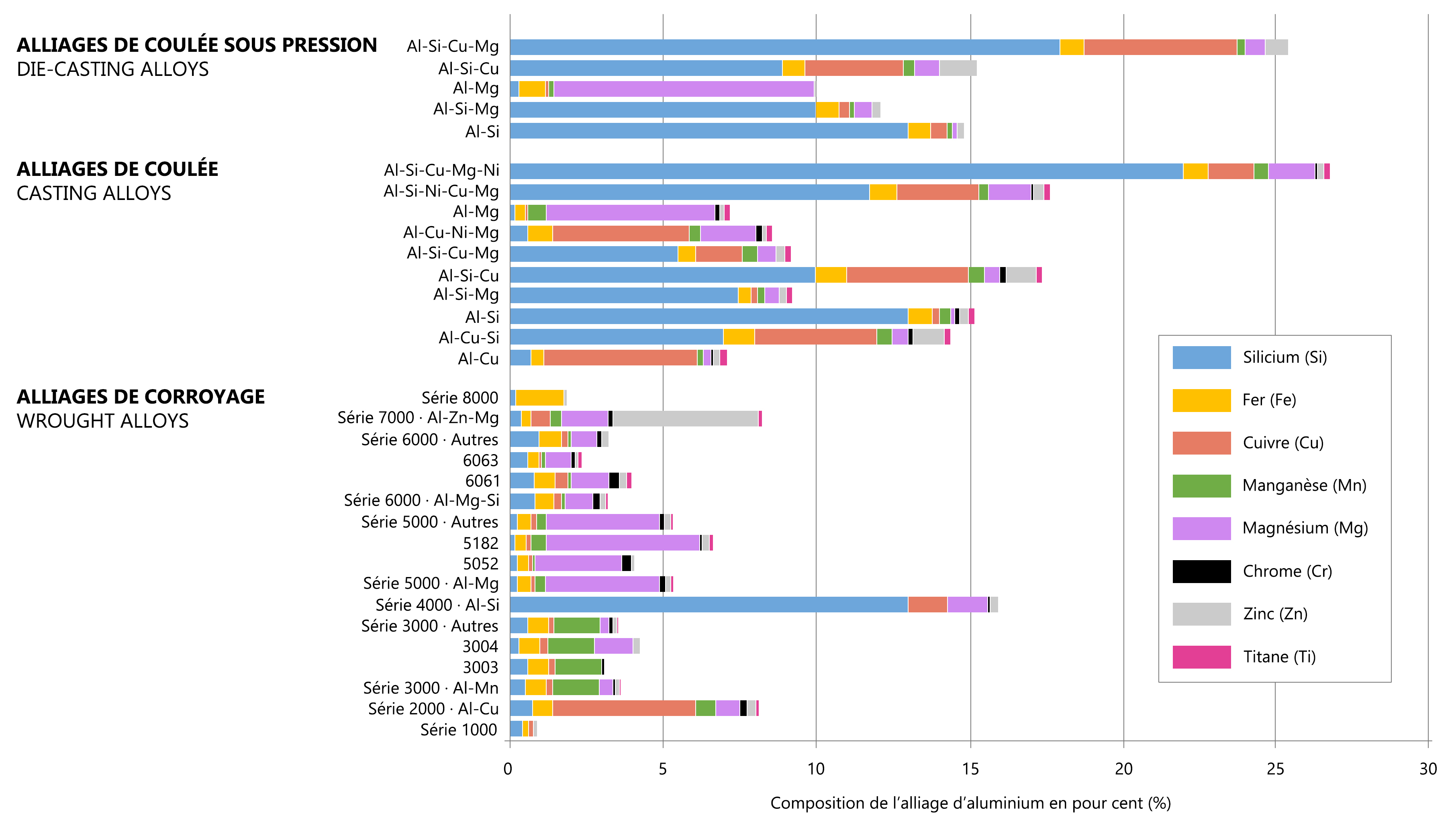

La plupart de l’aluminium n’est pas utilisé sous forme pure (i), mais sous forme d’alliages. Les éléments d’alliage les plus couramment employés sont le silicium (Si), le cuivre (Cu), le magnésium (Mg), le manganèse (Mn), le fer (Fe), le chrome (Cr), le zinc (Zn) et le titane (Ti) [5] [6] [7] [8]. Deux familles peuvent être définies par rapport à la concentration en éléments d’alliage (CAL) : (1) les alliages de corroyage (ou wrought alloys en anglais) de haute pureté (CAL généralement inférieure à 10 % poids) ; (2) les alliages de coulée (également appelés alliages de fonderie ou cast alloys en anglais) avec des limites de tolérance beaucoup plus élevées (CAL jusqu’à environ 27 % poids) [5] [6].

En fonction de l’élément d’alliage principal, les alliages de corroyage sont classés en séries (série 1000 à série 8000) (ii). Chaque série comporte plusieurs dizaines d’alliages commercialisés, caractérisés par des gammes de compositions données. À titre d’illustration, l’alliage 6101 (iii) de la série 6000, présentant de bonnes propriétés de conductivité électrique, est utilisé dans les lignes à moyenne et à haute tension en France [9]. En 2018, 550 alliages de corroyage (iv) avaient ainsi été enregistrés auprès de The Aluminum Association, qui référençait également 59 autres alliages n’étant plus commercialisés [7]. La Figure 3 illustre la variabilité de composition des alliages de corroyage et des alliages de coulée.

Figure 3 : Composition des alliages d’aluminium (en pourcentage poids maximum), selon les normes ASTM (American Society for Testing and Materials) ; traduit et adapté de ([5], p. 5595)

3. Limites majeures associées au recyclage de l’aluminium

Étant donné que le processus d’électrolyse permettant d’extraire l’alumine de la bauxite (minerai d’aluminium) requiert 20 fois plus d’énergie que celle nécessaire pour fondre une masse équivalente d’aluminium métallique, il est d’usage de présenter l’aluminium comme un métal "vert" et "recyclable à l’infini" [10]. Ces assertions se révèlent cependant fausses, au regard des limites associées au recyclage des ferrailles d’aluminium, ainsi que commenté par (Allwood, 2014 [10], p. 471) (v) :

Aluminum production from ore is extremely energy intensive due to the electrolysis step required to extract alumina from bauxite. Because this process uses 20 times more energy than that required to melt an equivalent mass of solid aluminum, the aluminum industry has expended significant marketing efforts, making the claim that aluminum is a "green material" and that recycling uses only 5% of the energy of primary production. In reality, this statement is rarely true. Creating a product from recycled material normally involves a full supply chain with many processes, so without question recycling uses less energy than primary production, but usually the reduction is to around 30% rather than the much vaunted 5% figure.

La première limite majeure porte sur la collecte et le prétraitement des vieilles ferrailles d’aluminium, qui ne représenteraient qu’un peu plus de la moitié des ferrailles générées chaque année (le reste étant des nouvelles ferrailles) [10]. À titre d’illustration, bien que l’industrie aérospatiale n’utilise que 1 à 2 % de la production mondiale d’aluminium, elle transforme 90 à 95 % des alliages d’aluminium qu’elle achète en copeaux d’usinage, qui ne sont pas séparés des autres flux de ferrailles et s’en trouvent décyclés [10]. L’importance des nouvelles ferrailles explique pourquoi le RCpure old scrap de l’aluminium est de 20 %, alors que son RCtotal est de 35 % [11].

Lors de la collecte, à l’image de tous les autres déchets, les vieilles ferrailles d’aluminium sont gérées dans des flux mixtes, comportant des produits en fin de vie de forme et de composition très variées, et contenant différents alliages (appartenant le plus souvent à des séries distinctes, tel qu'illustré en Figure 4 et Figure 5) [12] [13]. Au regard de la diversité des alliages précédemment décrite – que les alliages soient toujours commercialisés ou non (vi) – il n’est généralement pas possible de les trier tous pour qu’ils soient traités séparément, ce qui conduit au traitement de flux de matériau très hétérogènes [12] [13] [10] [14], comme le rappelle (Allwood, 2014 [10], p. 471) (vii) :

A circular economy for aluminum is therefore not possible at present, because it would require perfect separation and cleaning of all alloys. Within individual sites this occurs, and much effort is spent on managing internal scrap by alloy type. However, it cannot in general be achieved for postuse waste streams, and the proliferation of alloys developed by the industry to meet specific user requirements further inhibits the possibility of future alloy separation.

Figure 4 : Déchets de profilés d’aluminium | © MTB Group, mise à disposition gracieuse à SystExt

Figure 5 : Fragments d’aluminium mêlé obtenus par pré traitement (broyage et plusieurs étapes de séparation) | © MTB Group, mise à disposition gracieuse à SystExt

La deuxième limite majeure porte sur le traitement. Toutes les ferrailles d’aluminium sont traitées par voie pyrométallurgique dans des fonderies ou raffineries spécifiques [12] [15] [14]. Les fonderies n’acceptent que des nouvelles ferrailles ou des vieilles ferrailles de haute pureté et dont la composition répond à des spécifications précises [12] [15]. Les raffineries peuvent traiter des ferrailles de qualité variable, étant donné que leurs procédés incluent des traitements pour réduire la quantité d’impuretés. Les traitements possibles s’avèrent néanmoins limités, et seuls certains éléments peuvent être retirés par ce biais ; les plus répandus étant les traitements à bain de sels (ex : NaCl-KCl) afin de retirer les oxydes ainsi que le lithium (Li), le sodium (Na), le calcium (Ca) et le strontium (Sr) (viii) [12] [15]. Ces procédés soulèvent des enjeux importants, en termes de consommation d’énergie et de réactifs, d’efficacité de récupération des métaux et d’impact sur l’environnement [14] [6].

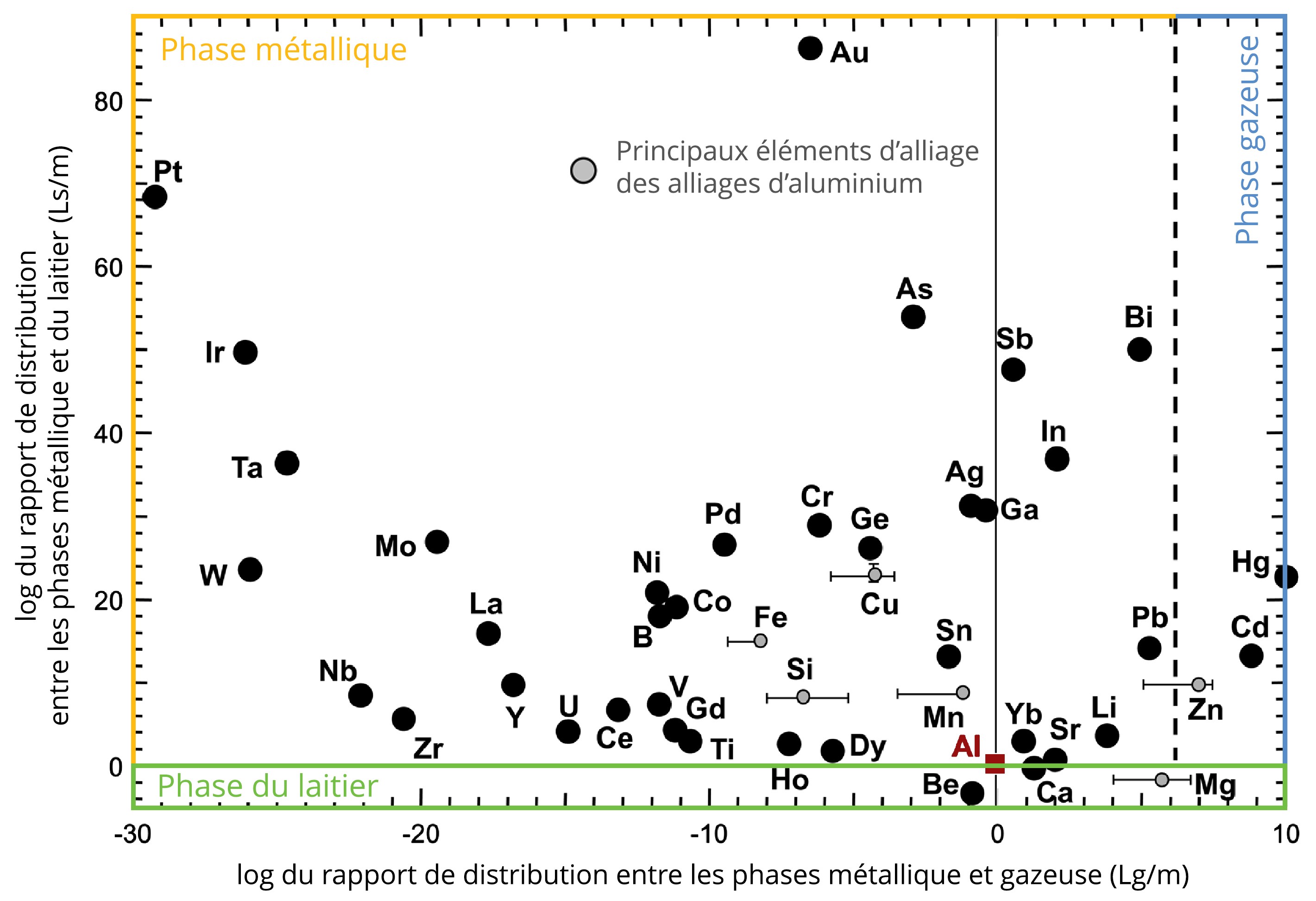

Lors de la fusion de l’aluminium, la plupart des métaux restent principalement dissous ou précipités dans la phase métallique [12] [5] [6]. Dans ce cadre, Nakajima, et al. (2010) [5] ont réalisé une analyse physicochimique et thermodynamique de la façon dont les éléments se distribuent lors des processus de fusion de l’aluminium (ix). La Figure 6 illustre ainsi la distribution de 45 éléments – habituellement présents dans les ferrailles d’aluminium – dans le cas de la fusion de l’aluminium (sous une atmosphère simulée (x)). Elle met en évidence que le magnésium (Mg), le calcium (Ca) et le béryllium (Be) peuvent être retirés par oxydation (transférables dans la phase du laitier), et que le zinc (Zn), le cadmium (Cd) et le mercure (Hg) peuvent être retirés par évaporation (transférables dans la phase gazeuse) [5]. Les 39 autres éléments – dont le cuivre (Cu), le silicium (Si), le fer (Fe) et le manganèse (Mn) – restent dans la phase métallique [5]. Ces résultats démontrent qu’il est très difficile, voire impossible, de retirer la plupart des impuretés contenues dans les ferrailles d’aluminium. À titre de comparaison, l’élimination des impuretés est beaucoup plus difficile pour l’aluminium que pour le fer. Dans le cas du recyclage de l’acier, le cuivre (Cu) et l’étain (Sn) sont des "éléments parasites" difficiles à éliminer ; dans le cas du recyclage de l’aluminium, c’est le cas de presque tous les éléments [5] [16].

Figure 6 : Diagramme de distribution des éléments entre les phases métallique, gazeuse et du laitier pour la récupération des métaux dans le cas de la fusion de l’aluminium (sous une atmosphère simulée) ; traduit et adapté de ([5], p. 5597)

4. Décyclage majeur des alliages de corroyage vers des alliages de coulée

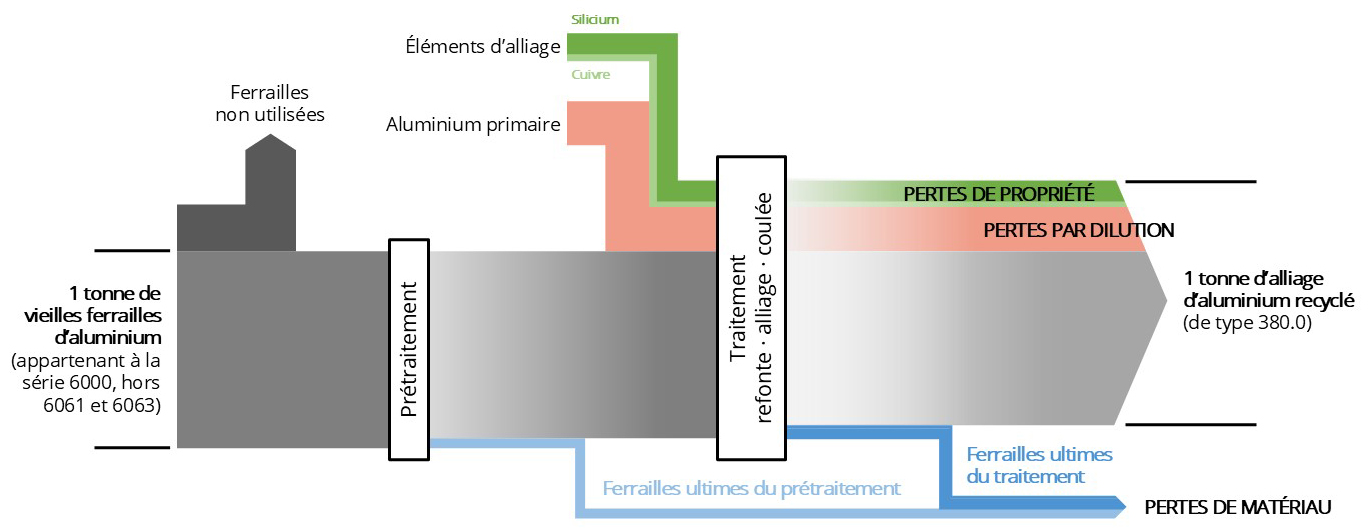

Ces limites techniques et thermodynamiques expliquent pourquoi de nombreuses impuretés persistent au sein des flux d’aluminium recyclé. En conséquence, lors de la fusion des alliages d’aluminium, il est d’usage – et parfois indispensable – de procéder à une dilution avec de l’aluminium primaire (ou pertes par dilution) et avec des éléments d’alliage de haute pureté (qui représentent des pertes de propriété supplémentaires) [12] [3] [14] [6] [17] [8], comme illustré sur la Figure 7. L’aluminium primaire devrait d’ailleurs rester essentiel à la production d’aluminium secondaire à l’avenir (Raabe, et al., 2022 [8], p. 11) (xi) :

Primary aluminum will continue to play an important role in alloy production because of the need for both dilution and alloy composition adjustment even in closed-loop scrap streams.

Ces procédés ne permettent néanmoins pas d’ajuster la composition de tous les alliages recyclés dans les limites souhaitées, ce qui conduit à un décyclage très important ; les alliages de corroyage étant le plus souvent recyclés en alliages de coulée [10] [17] [8], ainsi que mentionné par (Allwood, 2014 [10], p. 471) (xii) :

Apart from the contribution of closed-loop can recycling, all end-of-life recycling for aluminum involves downcycling from the high purity wrought alloy systems to the lower purity cast alloys.

Figure 7 : Diagramme de Sankey (flux proportionnels) associé au processus de recyclage d’un cas de ferrailles d’aluminium (xiii), mettant en évidence les pertes de propriété, les pertes par dilution et les pertes de matériau associées ; traduit et adapté de ([6], p. 359)

Seuls 20 % environ des vieilles ferrailles sont transformés en alliages de corroyage, alors que ces derniers représentent les deux tiers de tout l’aluminium utilisé [17]. Il en résulte des risques importants pour la filière d’aluminium secondaire, en termes de surcharge de ferrailles non recyclables et de saturation de la demande d’alliages de faible qualité [10] [6]. Le contrôle de la composition des alliages et l’amélioration des techniques de prétraitement (en particulier pour les usages du secteur de la construction) représentent des leviers prioritaires afin de limiter dès à présent ces risques [10] [6].

Il devient ainsi indispensable de freiner la tendance actuelle consistant à multiplier et complexifier les alliages [18] ; la recherche actuelle portant, par exemple, sur l’obtention d’un meilleur compromis entre résistance et ductilité, en créant des alliages Al-Zn-Mg-Cu à très haute résistance ou encore des alliages Al-Li à poids réduit et rigidité améliorée [17].

Figure 8 : Déchets de construction et de démolition · déchets de profilés d’aluminium | © MTB Group, mise à disposition gracieuse à SystExt

► Notes

(*) Commission de l'aménagement du territoire et du développement durable du Sénat. (18/12/2024). Table-ronde · Recyclage des métaux stratégiques. Lien.

(i) Cette forme est principalement réservée aux feuilles d’aluminium et ne représente qu’une part faible de sa consommation [5].

(ii) La série 2000 a pour éléments d’alliage principaux le cuivre (Cu) ; la série 3000, le manganèse (Mn) ; la série 4000, le silicium (Si) ; la série 5000, le magnésium (Mg) ; la série 6000, le magnésium (Mg) et le silicium (Si) ; la série 7000, le zinc (Zn) et le magnésium (Mg). La série 1000 se distingue par le fait que ses alliages contiennent au moins 99 % d’aluminium et la série 8000 regroupe ceux dont les éléments d’alliage principaux sont divers. [5]

(iii) L’alliage 6101 présente la composition suivante (en pourcentage poids maximum, hors gammes) : 0,3-0,7 % silicium (Si) · 0,5 % fer (Fe) · 0,10 % cuivre (Cu) · 0,03 % manganèse (Mn) · 0,35-0,80 % magnésium (Mg) · 0,03 % chrome (Cr) · 0,1 % zinc (Zn) · 0,06 % bore (B) · 0,1 % autres (sans jamais dépasser 0,03 % pour chaque élément) ; le reste étant l’aluminium (Al) [7].

(iv) Sont incluses 11 références d’aluminium de corroyage non allié, pour lesquelles les concentrations en aluminium excèdent 99,5 % ([7], p. 1). Ces références appartiennent toutes à la série 1000.

(v) Traduction : "La production d’aluminium à partir de minerai est extrêmement énergivore en raison de l’étape d’électrolyse nécessaire pour extraire l’alumine de la bauxite. Parce que ce processus utilise 20 fois plus d’énergie que la fusion d’une masse équivalente d’aluminium solide, l’industrie de l’aluminium a déployé d’importants efforts de marketing, affirmant que l’aluminium est un "matériau vert" et que le recyclage n’utilise que 5 % de l’énergie de la production primaire. En réalité, cette affirmation est rarement vraie. La création d’un produit à partir de matériaux recyclés implique normalement une chaîne d’approvisionnement complète avec de nombreux processus, de sorte qu’il ne fait aucun doute que le recyclage consomme moins d’énergie que la production primaire, mais la réduction est généralement de l’ordre de 30 % plutôt que du chiffre tant vanté de 5 %."

(vi) Dans ce cas, ils peuvent néanmoins rejoindre les stocks de déchets plusieurs années, voire plusieurs décennies, après leur utilisation, selon leur temps de séjour dans l’économie.

(vii) Traduction : "Une économie circulaire pour l’aluminium n’est donc pas possible à l’heure actuelle, car elle nécessiterait une séparation et un nettoyage parfaits de tous les alliages. C’est le cas sur certains sites, et beaucoup d’efforts sont consacrés à la gestion des déchets internes par type d’alliage. Toutefois, il n’est généralement pas possible d’y parvenir pour les flux de vieilles ferrailles, et la prolifération des alliages développés par l’industrie pour répondre aux exigences spécifiques des utilisateurs entrave encore davantage la possibilité d’une séparation future des alliages."

(viii) Les autres traitements possibles sont [12] : (1) la chloration pour le retrait des métaux alcalins (lithium [Li], sodium [Na], potassium [K], rubidium [Rb] et césium [Cs]) et des métaux alcalino-terreux (béryllium [Be], magnésium [Mg], calcium [Ca], strontium [Sr], baryum [Ba]) ; (2) le traitement au gaz pour le retrait de l’hydrogène (H), du Li ; du Na, du Mg, du Ca, du Sr ainsi que des oxydes, des carbures et des nitrures ; (3) la précipitation intermétallique pour le retrait du fer (Fe), du manganèse (Mn) et du silicium (Si) ; (4) la distillation sous vide pour le retrait du Li, du zinc (Zn), du Mg et du Na.

(ix) Leurs travaux analysent les tendances de distribution entre les phases métallique, gazeuse et du laitier, ainsi que l’effet des paramètres physicochimiques (température, pression partielle en oxygène, composition du laitier) sur cette distribution (c’est-à-dire en termes de passage d’un élément d’une phase à l’autre). Du point de vue du matériau recyclé final, cette approche permet d’évaluer quels métaux peuvent être récupérés et quelles impuretés peuvent être retirées (ou non).

(x) Les modalités de calcul des rapports de distribution entre les phases métallique et gazeuse (Lg/m) et entre les phases du laitier et métallique (Ls/m), ainsi que les hypothèses en termes de température, de pression partielle en oxygène, etc., sont détaillées dans la publication [5].

(xi) Traduction : "L’aluminium primaire continuera à jouer un rôle important dans la production d’alliages en raison de la nécessité de diluer et d’ajuster la composition des alliages, même dans les flux de ferrailles en circuit fermé."

(xii) Traduction : "Hormis la contribution du recyclage des canettes en circuit fermé, tout le recyclage de l’aluminium en fin de vie implique un déclassement des systèmes d’alliages de corroyage de haute pureté vers les alliages de coulée de plus faible pureté."

(xiii) Il s’agit plus particulièrement du processus de recyclage d’une tonne de vieilles ferrailles appartenant à la série 6000 (hors alliages 6061 et 6063) pour obtenir une tonne d’aluminium recyclé de type 380.0 [6]. Les alliages d’aluminium de la série 6000 – dont les principaux éléments d’alliage sont le magnésium et le silicium – sont notamment utilisés dans les secteurs de la construction, des transports et de l’énergie. L’alliage d’aluminium 380.0 fait partie de la série 3000 – dont le principal élément d’alliage est le manganèse – et est typiquement utilisé dans les véhicules.

► Bibliographie

[1] United Nations Environment Programme (UNEP). (2011). Recyling Rates of Metals - A status Report. A report of the Working Group on the Global Metal Flows to the International Resource Panel. Graedel, T.E.; Allwood, J.; Birat, J.-P.; Reck, B.K.; Sibley, S.F., Sonnemann, G.; Buchert, M.; Hagelüken, C.

[2] Charpentier Poncelet, A., Helbig, C., Loubet, P., Beylot, A., Muller, S., Villeneuve, J., . . . Sonnemann, G. (2022). Losses and lifetimes of metals in the economy. Nature Sustainability, 5(8), 717-726.

[3] Allwood, J. M., & Cullen, J. M. (2012). Sustainable materials: with both eyes open (Vol. 2012). UIT Cambridge Limited.

[4] Charpentier Poncelet, A. (2021). Addressing the dissipation of mineral resources in life cycle assessment: Improving concepts and development of impact assessment methods for 61 metals. Thèse de doctorat, Université de Bordeaux.

[5] Nakajima, K., Takeda, O., Miki, T., Matsubae, K., Nakamura, S., & Nagasaka, T. (2010). Thermodynamic analysis of contamination by alloying elements in aluminum recycling. Environmental Science & Technology, 44(14), 5594-5600.

[6] Paraskevas, D., Kellens, K., Dewulf, W., & Duflou, J. R. (2015). Environmental modelling of aluminium recycling: a Life Cycle Assessment tool for sustainable metal management. Journal of Cleaner Production, 105, 357-370.

[7] The Aluminum Association. (2018). International alloy designations and chemical composition limits for wrought aluminum and wrought aluminum alloys. The Aluminum Association, Inc.

[8] Raabe, D., Ponge, D., Uggowitzer, P. J., Roscher, M., Paolantonio, M., Liu, C., . . . Pogatscher, S. (2022). Making sustainable aluminum by recycling scrap: The science of "dirty" alloys. Progress in Materials Science, 128, 100947

[9] Chanal, A., & Lévêque, J.-P. (2003). Lignes aériennes : matériels. Conducteurs et câbles de garde. Techniques de l’Ingénieur, traité Génie électrique, 8, D 4 422.

[10] Allwood, J. M. (2014). Squaring the circular economy: the role of recycling within a hierarchy of material management strategies. Dans E. Worrell, & M. A. Reuter, Handbook of Recycling: State-of-the-art for Practitioners, Analysts, and Scientists (pp. 445-477). Elsevier.

[11] Grosse, F. (2023). Croissance soutenable ? La société au défi de l'économie circulaire. Presses universitaires de Grenoble (PUG).

[12] Rombach, G. (2006). Limits of metal recycling. Dans A. Gleich, R. U. Ayres, & S. Gößling-Reisemann, Sustainable Metals Management - Securing Our Future - Steps Towards a Closed Loop Economy (pp. 295-312). Springer.

[13] Gaustad, G., Olivetti, E., & Kirchain, R. (2010). Design for recycling: evaluation and efficient alloy modification. Journal of Industrial Ecology, 14(2), 286-308.

[14] Van Schaik, A., & Reuter, M. A. (2014). Material-centric (aluminium and copper) and product-centric (cars, WEEE, TV, lamps, batteries, catalysts) recycling and DfR rules. Dans E. Worrell, & M. A. Reuter, Handbook of Recycling: State-of-the-art for Practitioners, Analysts, and Scientists (pp. 307-378). Elsevier.

[15] Grimes, S., Donaldson, J., & Gomez, G. C. (2008). Report on the environmental benefits of recycling. Bureau of International Recycling (BIR).

[16] Nakajima, K., Takeda, O., Miki, T., Matsubae, K., & Nagasaka, T. (2011). Thermodynamic analysis for the controllability of elements in the recycling process of metals. Environmental Science & Technology, 45(11), 4929-4936.

[17] Raabe, D., Tasan, C. C., & Olivetti, E. A. (2019). Strategies for improving the sustainability of structural metals. Nature, 575(7781), 64-74.

[18] Graedel, T. E., Reck, B. K., & Miatto, A. (2022). Alloy information helps prioritize material criticality lists. Nature Communications, 13, 150.